![]()

|

Article n°2 | |

| Article n°4 | ||

| Article n°6 | ||

| Article n°8 | ||

| Article n°9 | Article n°10 | |

| Article n°11 | Article n°12 | |

| Article n°13 |

Le journal du chauffage (n°107 - Avril

2003) |

||

Herta : la cuisson au 1/10e de degré |

||

Le défi : rénover en deux jours le process de cuisson de jambon et installer trois zones où la précision de température doit être du dixième de degré. L'entreprise Sellier a eu recours aux fondamentaux du génie climatique et à la préfabrication. |

||

|

|

Herta en pleine croissance Située à Saint-Pol-sur-Ternoise, l'usine Herta (groupe Nestlé) emploie 850 salariés pour la production de jambon, knacki, bacon, emballés sous vides. L'essentiel de sa production de près de 900 tonnes par semaine part pour la grande distribution ; une partie (15%) à l'exportation, en particulier la Grande Bretagne. En 2002, suite à la rénovation de son équipement thermique, la production a progressé de 10%. Pour le premier trimestre 2003, la progression est de +5%. Le potentiel "visible" de croissance est estimé à + 30%. |

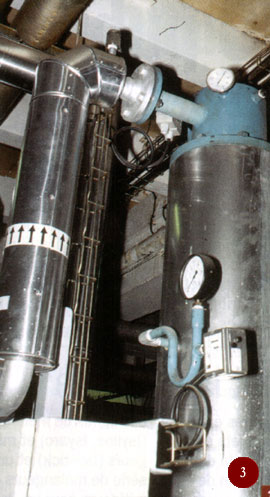

1- Vue d'ensemble sur la panoplie de régulation. 2- L'un des échangeurs tubulaires de 250 mm sur lequel a été repiqué l'évacuation des condensats. |

||

| L'usine Herta de Saint-Pol-sur-Ternoise (Pas de Calais), l'un des deux sites (avec Illkirch, en Alsace) de ce producteur de jambon sous vide pour la grande distribution, cuit près de 900t de jambon par semaine. Son objectif est de pouvoir augmenter sa production de 50%, sans changer l'essentiel de son installation de cuisson et de production de vapeur. "La demande qui nous a été faite portait sur la rénovation de cette installation thermique, qui rentre dans un process où la précision de température est mesurée en dixièmes de degrés", indique Jacky Sellier, dirigeant de l'entreprise de génie climatique qui porte son nom, à Saleux (Somme). Si le process Herta est confidentiel, il peut se résumer ainsi : le jambon, mis dans des moules en inox, est cuit par aspersion d'eau chaude en trois "zones" bien distinctes. Chaque zone correspond à une étape précise de la cuisson, et nécessite une température tout aussi précise, mais chaque fois différente. L'écart entre les puissances de chaque zone pouvant aller du simple au double. La demande faite à Jacky Sellier était donc de "redimensionner l'équipement thermique, et de revoir la régulation pour une précision optimale." Mais - seconde exigence - le matériel employé dans chacune des zones devait être strictement identique pour en faciliter la maintenance. "Tout le contraire d'une approche plus classique pour un thermicien qui recherche toujours le matériel adapté pour que la puissance à émettre soit la plus proche possible de la puissance nécessaire", résume Jacky Sellier. Des échangeurs à surface d'échange noyés La vapeur exploitée par l'usine, d'une pression de 8 bars, est produite par trois chaudières Babcock : deux de 13 tonnes, et une de 8 tonnes. Cette vapeur parvient à la zone de process à 6,5 bars. Pour restituer la puissance et la température nécessaire à chaque zone de cuisson, l'idée du thermicien a été d'utiliser des échangeurs tubulaires (de marque Collard et Trolart) d'une puissance unitaire d'environ 1 MW. Ces échangeurs ont la particularité de pouvoir être "noyés" à volonté, sans créer de désordre (exempt du marteau d'eau). D'autre part, ils permettent un nettoyage aisé qui facilite leur maintenance. "La puissance d'un échangeur (P), rappelle Jacky Sellier, est sensiblement le produit de la différence de température entre le primaire et le secondaire (Dt) par la surface et par le coefficient de transmission thermique. Dans ces échangeurs, dont on peut noyer en partie ou en totalité la surface d'échange, on peut donc travailler à la fois sur le Dt et sur la surface". Un tel échangeur peut pratiquement

travailler de 0 à 100 % de la puissance. Pour le thermicien, cela permet déjà d'obtenir

une parfaite adaptation au besoin et une grande précision de régulation. "Le

principe de l'installation se décompose en trois étapes, poursuit Jacky Sellier : Suivre la loi du mélange Chaque zone de cuisson consomme 500t/h d'eau de qualité alimentaire (traitée) pour l'arrosage des jambons. Pour obtenir la plus grande précision du fluide secondaire, le thermicien a disposé une batterie de vannes. Celles-ci font passer dans l'échangeur tubulaire 1/10e du débit secondaire. "Cela permet d'assurer un débit constant", précise Jacky Sellier. Le traitement de seulement 1/10e du débit secondaire peut donc être fait de la façon la plus précise possible, et est complété par l'application de la loi de mélange*. En régulant avec précision 10 % du débit total en sortie d'échangeur, on obtient, par la loi de mélange avec les 90 % du débit bypassé, une précision de température extrême. Le fait aussi de sous-refroidir les condensats permet des économies d'énergie et évite leur re-vaporisation. "Nous n'avions pas d'autre directive que le but à atteindre, souligne le thermicien. D'une zone à l'autre, la puissance à fournir varie, pour ce process, environ du simple au double. Avec cette installation, cet écart pourrait aussi bien atteindre de 1 à 5." A noter que toutes les vannes sont à sécurité positive avec retour à zéro par manque de tension. (*) La loi du mélange est

l'équation qui détermine la température de mélange tm qui apparaît quand deux

matières ayant une masse m1, |

||

|

||

| L'entreprise Jacky Sellier SA Effectif : 18 salariés (dont trois en bureau d'études) |

||

Une installation simple L'installation proprement dite devait être aussi simple que possible. Souci primordial : ne pas interrompre la production qui s'organise, en deux équipes, du lundi matin au vendredi soir. En second lieu : simplifier l'entretien : la cuisson d'aliments nécessite des nettoyages fréquents. L'eau peut devenir un peu grasse, et l'installation ne doit pas favoriser une éventuelle caramélisation des matières grasses en suspension. La panoplie des échangeurs a été disposée dans un coin vacant de la zone de process de l'usine, proche d'une arrivée de vapeur et d'un collecteur pour les condensats ; les échangeurs de type tubulaire verticaux permettent d'installer une grande puissance sur un minimum de place au sol. Pour une zone de cuisson,

l'appareillage est le suivant : Dans l'étude préalable, le problème consistait à quantifier les puissances appelées et à les comparer. Il a fallu calculer les poids des jambons, des moules en acier inox..., et déterminer les chaleurs massiques, les pertes par convection et rayonnement pour aboutir à la puissance totale. Ce qui permet à Jacky Sellier d'affirmer pouvoir encore répondre à une augmentation de la production, avec la même installation, "jusqu'à environ 20% en plus des 50% demandés au départ. Il suffit pour cela de "re-booster" la pression de vapeur et modifier au besoin la température de sortie des condensats." Le chantier n'a nécessité qu'un minimum de soudure sur place : toute la tuyauterie était préparée à l'avance, en camion atelier à l'extérieur, et les appareils venait du commerce. Pendant le passage d'un process au nouveau, en moins de 2 jours, l'essentiel des soudures a été réalisé sur le piquage de by-pass en 100 mm sur des tuyaux de 250 mm en acier inox. Quant à la maintenance, assurée par une équipe d'entretien de l'usine, elle se limite au nettoyage, ou parfois à la réparation d'une vanne simple. "En industrie, conclut Jacky Sellier, il faut penser à tout afin de reprendre la production dans les délais les plus brefs. Il n'y a pas de temps pour la mise au point." |

||

|

|

Le chantier

Client : Usine Herta à

Saint-Pol-sur-Ternoise Marché : de gré à gré Maître d'œuvre : Jacky Sellier SA Durée des travaux, hors études, Temps de bascule de la nouvelle installation : 2 jours Montant du marché : |

| 3- Chaque

échangeur est surmonté d'un manomètre.

4- Le mode de gestion de la puissance thermique par noyage des échangeurs peut produire de grandes quantités de condensats à évacuer par ce collecteur de forte section. |

||

Sellier : la thermique dans toutes ses applications "Notre métier,

ce sont les installations très techniques. Nous installons de la chaudière à

condensation depuis 25 ans, du solaire, et sommes aussi passionnés par tout ce qui touche

aux économies d'énergie", indique Jacky Sellier. |

|

|

![]()